A redução de custos é hoje um tema presente em todas as reuniões de organizações que estão desafiadas pela crise nacional. A energia então desponta como um dos recursos mais onerosos, visto que seu custo vem aumentando consideravelmente nos últimos anos e a gestão de energia feita de maneira eficiente pode trazer uma diminuição importante de custos nas empresas.

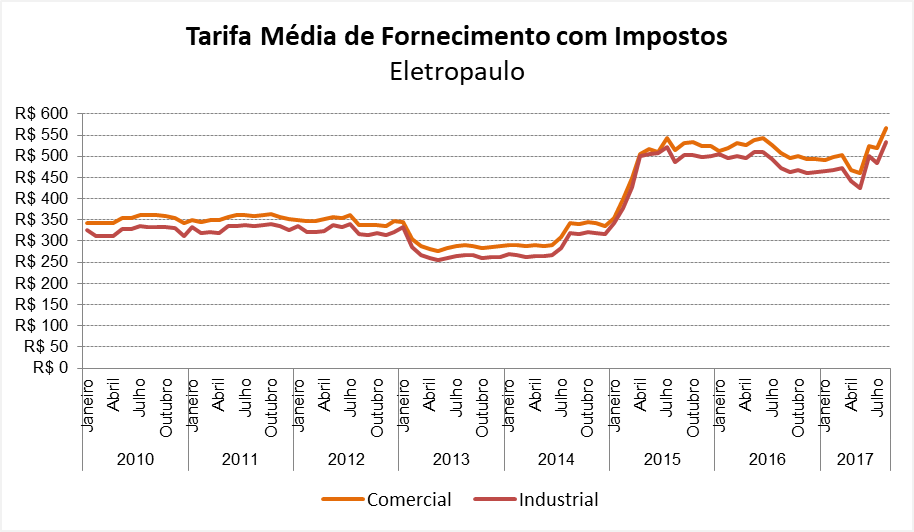

Evolução das Tarifas de Energia

A Figura 1 apresenta a evolução das tarifas médias de energia elétrica da AES Eletropaulo, como exemplo, para os setores comercial e industrial.

Figura 1 – Tarifa média de fornecimento com impostos da concessionária e distribuidora Eletropaulo, de 2010 a 2017 (Fonte: elaboração Mitsidi, com base em dados da ANEEL, 2017)

Embora o aumento do custo da energia (e do fator de emissão de CO2 da matriz elétrica) seja muitas vezes atribuído à crise hídrica dos últimos anos, que atingiu principalmente as regiões sul e sudeste do país, observa-se na verdade um aumento da dependência de eletricidade de origem térmica[1]. Desde fins de 2012 o ONS despacha todo o parque térmico flexível, que como foi concebido para atuar apenas esporadicamente, acaba onerando todo o sistema com custos insustentáveis. No mês de novembro de 2018, a Agência Nacional de Energia Elétrica (ANEEL) aprovou um aumento de 42,8% no valor cobrado pela bandeira vermelha no patamar 2, tarifa que já está em vigor para o mês de novembro – a taxa extra saltará de R$ 3,50 para R$ 5,00 a cada 100 kWh consumidos.

Importância da Eficiência Energética

Neste cenário, a eficiência energética é cada vez mais buscada como um caminho viável para a contenção de despesas – grandes economias podem ser obtidas por meio de uma boa gestão energética focada na eficiência dos sistemas consumidores. De acordo com o Diretor Executivo da Agência Internacional de Energia (IEA, na sigla em inglês), Dr. Fatih Birol, não existe estratégia realista ou acessível de desenvolvimento energético que não tenha como ponto de partida a otimização do uso deste recurso – a eficiência é o primeiro combustível quando se trata de fontes alternativas de energia, e ainda estamos longe de atingir todo seu potencial.

Sistema de Gestão de Energia

Um sistema de gestão de energia (SGE), como proposto pela família de normas da ISO 50001, nasce da necessidade de ações contínuas, e a partir da constatação de que mudanças de tecnologia pontuais, sem o devido acompanhamento sistemático das organizações, não garantem a eficiência energética.

Quando se trata da gestão de energia em uma organização, a prática mais comum do mercado é utilizar o valor total de energia faturado, preocupando-se principalmente com o custo do quilowatt-hora e comparando o consumo absoluto mês a mês[2]. Entretanto, ao proceder desta maneira, perdem-se oportunidades de redução de consumo através de análises mais criteriosas, e omite-se a influência de fatores como clima, produção, ocupação e conforto ambiental.

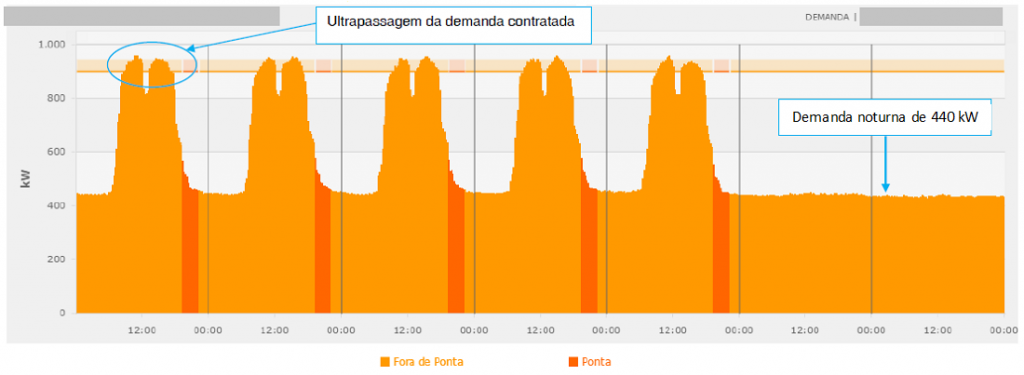

Em um SGE, as grandezas energéticas gerenciáveis são (Figura 2):

- Demanda, que corresponde a potência média (em kW) medida em um dado intervalo de tempo;

- Demanda contratada, que corresponde ao pico de potência instantânea (em kW) dentro de uma margem de tolerância de 5% do valor contratado com a concessionária; e

- Consumo, que corresponde à integral da potência instantânea em um período de tempo (em kWh).

Figura 2 – Exemplo de uma curva de carga ao longo de uma semana, com identificação de ultrapassagem de demanda e consumo noturno e de fim de semana (Fonte: Mitsidi, 2016)

Importância do Acompanhamento e Monitoramento da Demanda de Energia

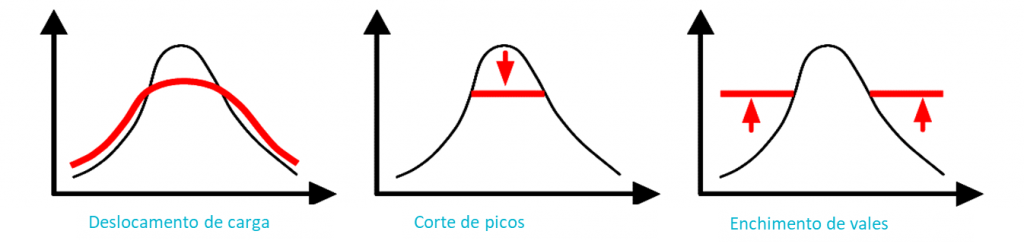

O acompanhamento e monitoramento da demanda de energia ao longo de um dia, por exemplo (como mostrado na figura acima), permite que rapidamente sejam identificadas oportunidades de eficiência: pode-se verificar a potência dos equipamentos utilizados e procurar por opções mais modernas com menor potência; pode-se intervir na programação de uso dos equipamentos, visando assim cortar desperdícios e picos de demanda e deslocar cargas (Figura 3); pode-se escalonar e programar a produção para otimizar o uso de energia; e também recontratar a demanda, ajustando-a à real necessidade da organização.

Figura 3 – Exemplos de estratégias de gerenciamento de demanda

Linha de Base para Medição e Verificação

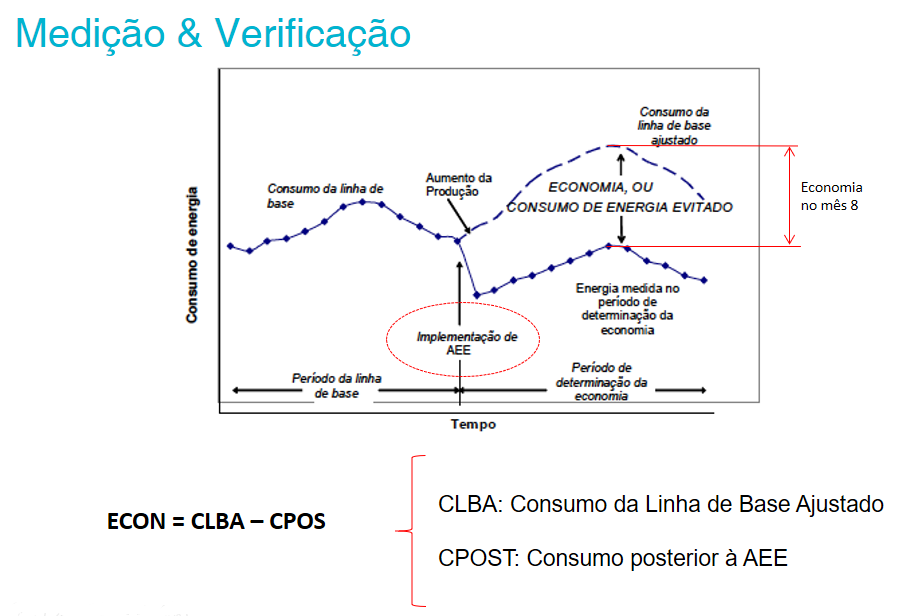

Em um SGE, que prevê a adoção do processo de melhoria contínua através do ciclo PDCA (do inglês Plan, Do, Check, Act), a etapa de verificação é a atividade chave que lidera as diretrizes de melhoria. Para poder definir metas de redução de consumo justas, bem como para poder monitorar as economias de energia alcançadas através da implantação das medidas de eficiência energética (MEEs), é importante analisar o consumo de energia em função dos fatores externos que influenciam esse consumo. Não seria possível, por exemplo, tirar conclusões ao comparar o consumo entre dois meses com temperaturas muito diferentes, com ocupações diferentes, ou com níveis de produção distintos.

A fim de entender os fatores que influenciam o consumo de energia e poder prever o comportamento energético em meses futuros, bem como definir metas e monitorar economias futuras, o Protocolo Internacional de Medição e Verificação da Performance (PIMVP) pressupõe a construção de uma linha de base (baseline). Ela é uma equação de consumo, que considera fatores como produção, população, clima, entre outros, e deve sempre ser calibrada com o consumo real de energia.

A Figura 4 representa como calcular a economia obtida por ações de eficiência energética (AEE) utilizando a linha de base. Havendo um aumento da produção (como no exemplo), deve-se ajustar a linha de consumo esperada (“consumo da linha de base ajustado”). A economia obtida, portanto, é a diferença entre a o consumo esperado e o consumo real medido.

Figura 4 – Exemplo de linha de base e monitoramento das economias obtidas através de ações de eficiência energética

Estudo de Caso na Indústria

Em uma indústria de frascos de vidro, uma das etapas importantes é o processo de recozimento, que garante o esfriamento controlado do vidro e a integridade da microestrutura do material. Para esse fim são utilizadas as denominadas “Archas” de recozimento (ou câmaras de recozimento), sendo uma por cada linha de produção. O recozimento dos frascos precisa ser alinhado com as máquinas de fabricação, que utilizam ventiladores de ar para manter sob controle a temperatura do vidro recém-fundido e moldado.

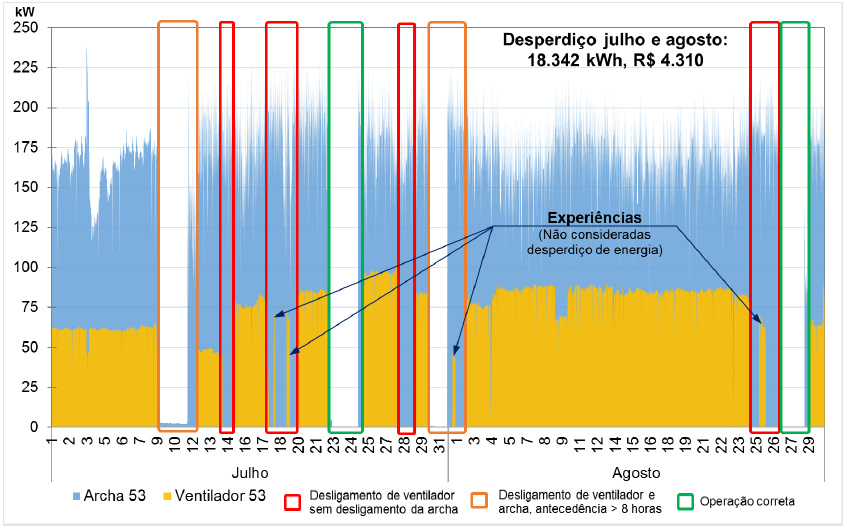

Sempre que ocorre uma troca de produto na linha de produção, ou em paradas programadas, os ventiladores são desligados – aproximadamente uma hora depois não há mais produtos passando pelas Archas e estas devem ser desligadas para evitar o desperdiço de energia. Contando com medição de consumo de energia nos ventiladores e nas Archas, foi possível comparar a operação deles e observar que na maior parte das vezes as Archas continuavam ligadas quando os ventiladores não estavam mais operando (Figura 5).

Figura 5 – Histórico de consumo dos ventiladores e Archas de uma indústria de vidro (Fonte: Mitsidi, 2016)

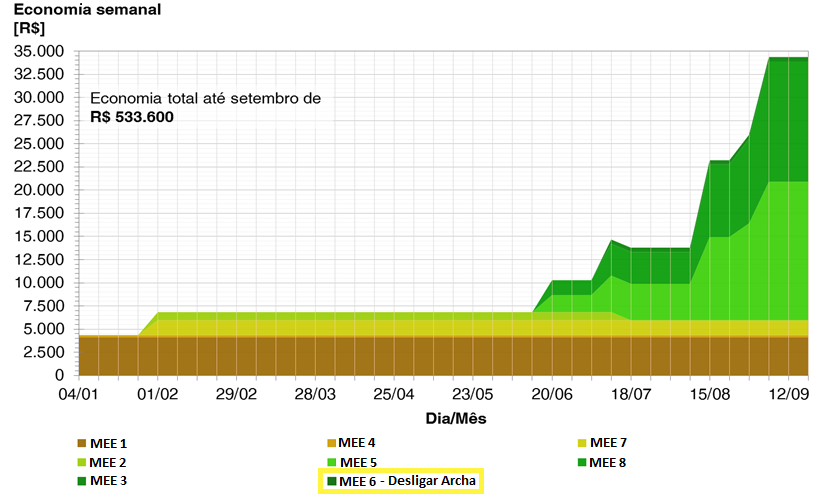

A partir da quantificação do consumo de energia que poderia ser evitado, estimou-se uma economia de R$ 4.500 por mês através de uma medida operacional de baixo custo e fácil de ser implementada. A Figura 6 apresenta as economias obtidas através da implantação, gestão energética e medição e monitoramento de MEEs na mesma indústria, dentre elas o desligamento correto das Archas.

Figura 6 – Economias obtidas através da implantação de diferentes MEEs em uma indústria de vidro (Fonte: Mitsidi, 2016)

Se você gostou deste post e quer aprender um pouco mais sobre como reduzir a conta de energia elétrica em sua empresa conheça nosso curso de Gestão de Energia https://bcntreinamentos.com.br/gestao-de-energia-com-foco-em-reducao-de-custos/.

Para se atualizar no assunto segue abaixo outros artigos sobre o tema:

http://mitsidi.com/predios-inteligentes-consomem-mais/?lang=pt-br

Artigo escrito por Isabela Issa da Mitsidi Projetos – Consultoria de Eficiência Energética a convite da BCN Treinamentos

[…] Redução de custos […]